ボイラーがたびたび停止してしまい、そのたびに生産が止まってしまうんです。何かよい対処法はありますか?

生産停止トラブルは困りますね。ボイラー室に人が常駐していないので、異常停止に気づくのが遅れてしまうことが原因でしょうか?

はい、そうなんです。ボイラー停止に気づくのが遅れると蒸気が足りなくなって、製造がストップになってしまうことが多いんです。

停止の原因を探るのも必要ですが、まずはボイラー停止に気づくのが遅れるのを解決するために、IoT接点通知システムを導入してみてはいかがでしょうか。ボイラーに異常が発生するとすぐにメールで通知してくれるので、素早くトラブル対処できますよ。

生産停止のリスクを最小限に抑えるための第一歩

ボイラーなどの主要設備の異常停止は、生産の遅れや停止につながるため、製造業にとって重大な問題です。

異常発生に気づくのが遅れると、生産ラインや生産計画全体に影響を及ぼします。

設備異常を瞬時に把握し、迅速に対処するための仕組みがあれば、生産への影響を最小限に食い止められるのではないでしょうか。

この記事では、IoTによる接点通知システムを活用した、ボイラー異常発生に対処する方法をご紹介します。

IoT接点通知システムとは?

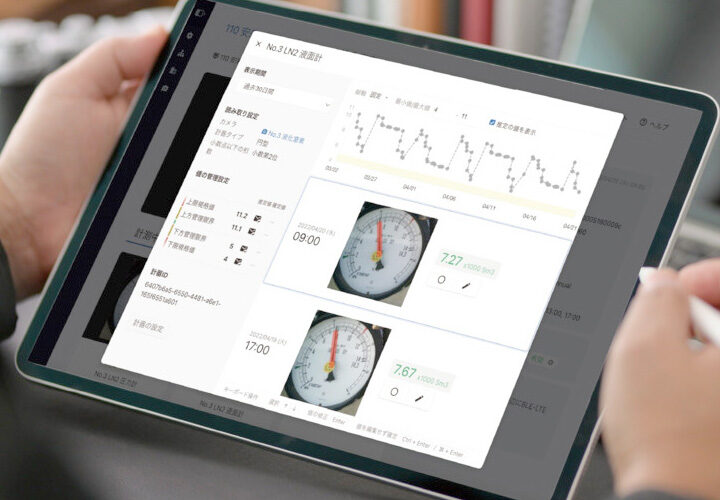

IoT接点通知システムは、異常発生時の接点信号をクラウドに記録し、リアルタイムで通知を行う仕組みです。

これにより、ボイラーなどの工場設備の異常を瞬時に把握し、迅速に対処・リカバリーすることが可能になります。

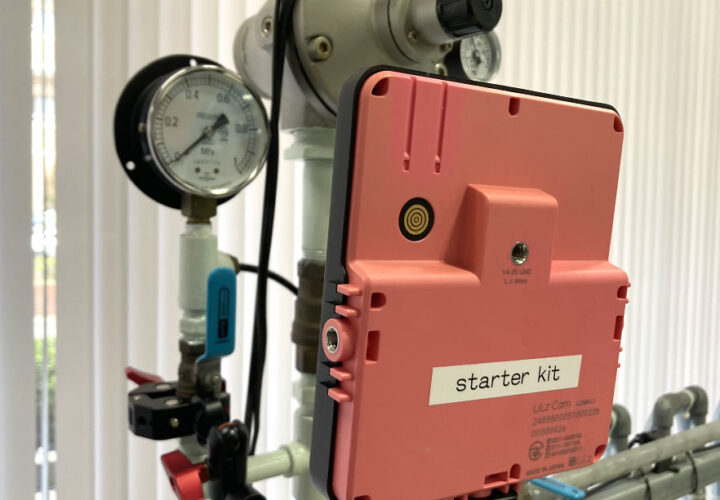

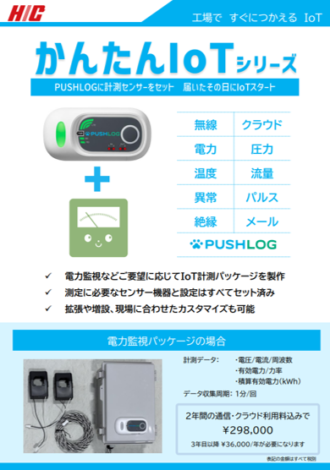

接点通知には様々なソリューションがありますが、ここでは、豊安工業の「かんたんIoTシリーズ」のひとつ、「かんたんIoT接点通知システム」のボイラーへの活用についてご紹介します。

かんたんIoT接点通知の基本機能

かんたんIoTシリーズの接点通知システム(以下、かんたんIoT接点通知システム)は、設備異常をこれまでの回転灯(光)、ブザーを鳴らす(音)などに加えて、担当者にメール通知によるお知らせを追加するためのシステムです。

ボイラーで何かトラブルが発生すると、ボイラーから異常を知らせる接点信号が出力されます。その接点信号をかんたんIoT接点通知システムでクラウドへ記録すると、すぐに異常発生を知らせる通報メールが飛び、担当者はスマホやスマートウォッチで通知を見てボイラー停止を知ることができます。これにより、異常発生に素早く気づき、トラブル対応することができます。

既存の設備やシステムに後付けができるため、利便性が高く、難しそうなイメージのIoTを簡単に実現できます。

異常発生の見逃しに注意!見逃さない最適な方法は?

見逃しを防ぐためにはいくつかの注意点があります。システムの導入と運用にあたり、以下の点に注意することで、効果的に異常に対応することができるようになりますよ。

通知・記録のタイミングを最適化

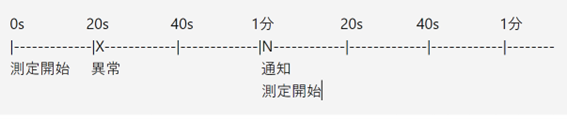

かんたんIoT接点通知システムは、既定では1分間隔で通知・記録を行うよう設定されています。例えば、20秒が経過した段階で異常発生を検知した場合は、40秒後に通知が届くという仕組みです。測定期間中に何もなかった場合、通知は行いません。

1分間隔では遅いのではないか、不十分ではないかと不安になるかもしれませんが、実際には1分でも細かすぎるくらいで、もっと大まかな間隔でも実際には問題ありません。

異常通知の精度が大切

接点信号を監視する精度は自由に設定できまが、あまり厳しく監視しすぎると、少しの変化でも通知されてしまいます。

異常発生に対して心配なお気持ちもあり、最初は厳しめに設定される方もいらっしゃいますが、あまりに頻繁に通知が来ても対処しきれず、結果的に大きなトラブルを見過がすことにつながってしまいます。適切な通知設定を行うことが重要です。

なるほど、確かに通知が多すぎると慣れてしまって、反対に見なくなりますね。

製造業でヒューマンエラーを起こすのは慣れてきた頃と言われています。

それと同じで、生産ラインを止めない危機感を持つために、多少緊張感のある通知頻度や設定にすることが大切です。

ボイラー異常に備えるための具体的な対応方法

かんたんIoT接点通知システムを適切に活用すれば、ボイラー異常にすぐに対処し、生産停止を最小限に抑えられることがお分かりいただけたかと思います。では、実際に異常が発生したときは、どのように対応すればいいのでしょうか?

予備ボイラーに切り替える

予備ボイラーは、いざというときの強い味方です。ボイラーが2機ある場合、1機がダメになっても予備のもう1機へ切り替えることで、生産ラインへの蒸気供給の停止を防ぐことができます。また、交互運転することで1機当たりの運転時間を半減でき、ボイラー寿命を延ばすこともできます。ボイラーが1機しかない場合は、ぜひ予備ボイラーの導入を検討してみてください。

ダウンタイムの製品ロットを特定し対処する

かんたんIoT接点通知システムは、いつ異常が発生したのかを記録してくれるため、ボイラーのダウンタイムが明確になります。この間に作られた製品を特別扱いにするなどの処置を行うことで、品質への影響を最小限に食い止めることができます。

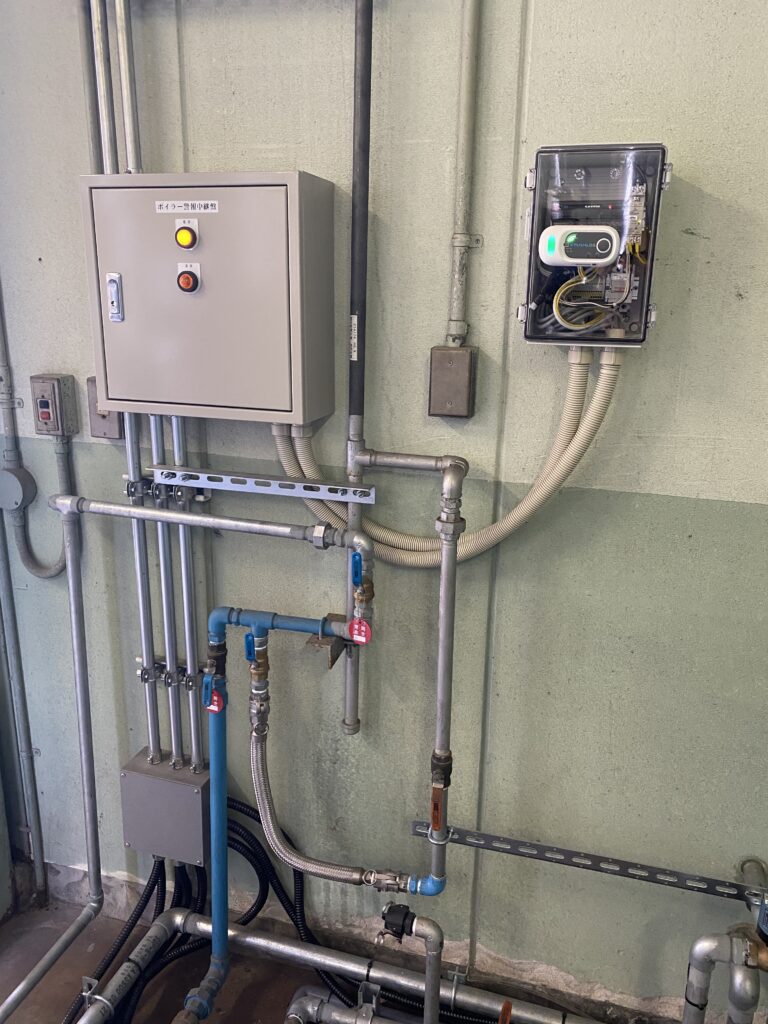

ここからは、実際にかんたんIoT接点通知システムをボイラーに設置したお客様へインタビューをさせていただきましたので、見ていきましょう!

IoT接点通知システムを導入した成功事例

かんたんIoT接点通知システム導入の背景

ボイラーに異常発生したのが分かるのは、これまではボイラーが停止して製造現場でトラブルになるか、たまたまボイラー室にいるときだけでした。ボイラー室には多くても1日3回くらいしか入らず、業務の都合で毎日同じ時間に行けるとは限りません。例えば14:00にボイラーが停止していたとしても、17:00の終業時にボイラー室に行って初めて異常に気付くこともありました。

このようなトラブルがあったため、異常発生にすぐに気付く方法として、かんたんIoTが使えそうだと思いました。

実際に設置してみないと分からないという思いもあり、ボイラー更新工事に合わせてかんたんIoT接点通知システムの導入をお願いしました。

かんたんIoT接点通知を導入して良かった点

異常が発生すると、すぐにいつも着けているスマートウォッチに通知メールが来るようになったので、異常にすぐに気付いて対処できるようになりました。

事務所ばかりでなく、現場や外出などあちこち行くことも多いので、スマートウォッチに通知が来るのは便利です。

また、以前は仕事をしながら、ボイラーは大丈夫かな… とそわそわすることもありましたが、通知が来なければ異常が発生していないという安心感があるので、仕事に集中できます。

かんたんIoT接点通知を導入して改善された具体的なエピソード

実際にボイラー本体が異常停止したとき、すぐに通知されました。

ボイラーは2機あり、1機が止まったのが分かったため、駆けつけてすぐに予備のボイラーに切り替えました。製造現場への蒸気供給が止まらないように対応でき、トラブルを未然に防ぐことができました。

今後検討していくこと

現場の生産状況がリアルタイムで見えるようなIoTを導入したいと考えています。

生産状況の進行状況や遅延を把握することができれば、営業担当が納期を正確に把握できるようになり、問題点の改善やコスト削減にもつながると考えています。

また、エアコンプレッサーを更新する計画があるため、そこにもかんたんIoT接点通知システムを追加したいと思っています。

かんたんIoTを導入しての感想

本当に良かったと感じています。

導入当初は取得周期が1分間隔で足りるか不安でしたが、実際には1分では細かすぎるため、もっと大まかでも問題ないことが分かりました。

異常監視に限れば、異常発生が適切に分かればよく、細かく変化する状況を見る必要はないという気づきもありました。

ただし、IoTの活用を始めたことで新たに要望も増えました。

異常発生時に担当者と豊安工業のボイラー担当にも異常メールが飛びますが、このとき豊安工業から先に連絡がもらえるような仕組みがあればいいと思います。

よくある質問

基本機能(接点8点入力)の本体価格の目安が28万円です。工事費は別途となります。

Eメールによる通知なので、パソコン、スマートフォン、タブレット、スマートウォッチなど、メールを受信できるデバイスであれば通知を受け取ることが可能です。

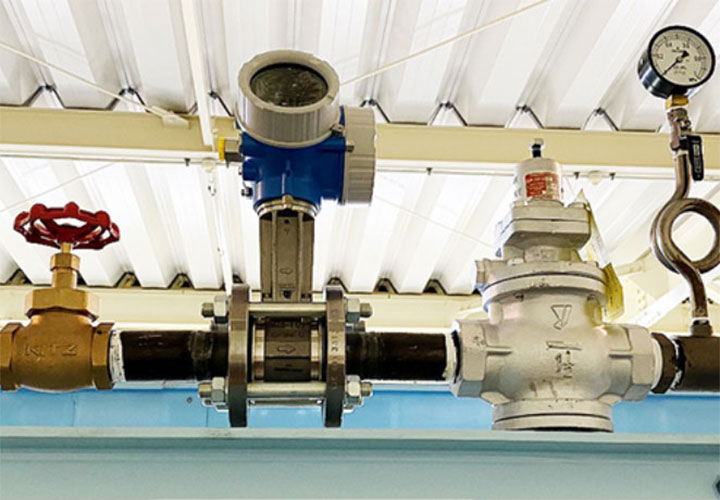

はい。一般に接点信号と呼ばれるものであれば、すべて記録して通知することができます。例えば、以下のようなシーンが考えられます。

・生産設備の緊急停止をお知らせ

・機械の運転開始、停止状態をお知らせ

・冷蔵庫、冷凍庫の温度異常をお知らせ

・タンク水量の上限、下限時にお知らせ

・水質悪化時にお知らせ

・生産完了、工程完了をお知らせ

はい。接点信号がオンになったら、オフになったら、など通知を出す条件を個別に設定することができます。

異常から復帰したときや、電源がONになった/OFFになったなど、様々な状態を通知できます。

はい。可能です。

発生タイミングがわからない異常もクラウドに発生日時を残すことができるので、異常の発生傾向を見つけて、原因究明や対策などトラブルシューティングにも活用できます。

お役立ち資料ダウンロード

工場ペディア編集部からのメッセージ

主要設備から未来の工場運営に向けたIoT活用の可能性

かんたんIoT接点通知システムを活用することで、ボイラー異常発生時に迅速な対応が可能となり、生産停止のリスクを最小限に抑えることができます。また、異常通知は外部にも共有することができるので、今後は、豊安工業のような設備メンテナンス企業による外部サポート体制も活用しながら、より安心して工場運営ができる環境を整えることが重要となっていくでしょう。

省エネや環境配慮、コストダウンにも寄与するIoT技術の活用を推進することで、持続可能で安定的な生産体制を目指していくことができるのではないでしょうか。工場ペディア編集部では、最新の技術情報や実際にあった事例を紹介し、工場運営をサポートします。

この記事を監修した人

岩田 吉弘

豊安工業株式会社 設計部システム室

資格:第二種情報処理技術者試験、初級システムアドミニストレータ試験

得意分野:IT関連

2012年より遠隔監視システムの導入工事を通じてIoTによる工場管理システムの可能性を発見。2019年からは工場向けIoTソリューションの開発を担当するプロジェクトマネージャーとなり、自動車関連の中小企業の工場の運用を効率化することに貢献している。