最近、生産ラインの品目が変わったんですが、排水処理の薬剤コストがずっと高いままで困ってまして…何か見直す方法はあるのでしょうか?

はい、実は排水処理プログラムを定期的に見直すことで、薬剤使用量やコストを大幅に削減できるケースがあります。生産品目の変更で排水水質が変わっている可能性がありますよ。

なるほど、それが薬剤の無駄につながっているかもしれないんですね。見直せば改善できそうですね。

その通りです。調査次第では薬剤量を最適化でき、コスト削減や汚泥発生量の低減にもつながります。放流規制にも確実に対応するためにも、ぜひ見直しを検討してみてください。

排水処理の“当たり前”を見直すとコストが削減できる?

ムダな薬剤コスト、処理プログラムの見直しで解決

排水処理プログラムは、処理設備の稼働当初に設定されたまま、長年にわたり見直されていないケースが少なくありません。

しかし、生産品目や原材料が変われば、それに伴って排水の性質も当然変化します。こうした水質の変化に気づかず、従来の処理方法を続けていると、薬剤の過剰使用や処理効率の低下を招き、結果として不要なコストが発生することになります。

排水処理プログラムを見直すことで薬剤コストを削減した実例を交えながら、改善に向けた具体的なポイントを解説していきます。

排水処理プログラムは変化に対応できている?

排水処理の現場では、生産ラインが変わっても、処理プログラムは昔のままということがよくあります。この「慣れ」が、最も大きなコスト増の要因になっている場合があります。

例えば、以前と同じ量の薬剤を投入していても、現在の排水には過剰である可能性があります。薬剤の過剰使用は、無駄なコストだけでなく、汚泥の増加や後段の処理負荷を高めてしまいます。

まずは、現状の排水水質を確認し、処理プログラムが適正かどうかを見直すことが、改善への第一歩となります。

排水処理の仕組みとプログラム見直し

排水処理とは、汚水中の不純物や有害物質を物理的・化学的手法によって取り除くプロセスであり、処理フローに応じた薬剤や装置の適切な使い方が重要です。

ここでいう「プログラム」とは、どの段階で・どの薬剤を・どの程度投入するかという処理設計を指し、排水の水質変化に応じて最適化することが求められます。

排水処理プログラムの構成要素

排水処理プログラムは、前段処理(pH調整・凝集沈殿など)から、後段処理(脱水・放流処理)までの一連の流れをカバーしています。これらすべては、「投入される排水の質」に応じて最適化される必要があります。

定期的な見直しが必要

凝集剤(PACなど)や中和剤(苛性ソーダ、硫酸など)は、注入量のわずかな違いでコストと処理性能に大きな影響を及ぼすため、定期的な見直しが不可欠です。

処理プログラムの放置が招く見えないコストとリスク

排水処理の見直しを怠ることで、知らないうちに大きなコスト増や設備トラブルを招いているケースがあります。こうした問題は表面化しにくく、通常運転が続いている限り、異常として認識されにくいです。

よくある問題点と現場での“当たり前

- 排水水質が変化しても、処理方法が以前のままになっている

- 薬剤の注入量が過剰でも、それに気づかない

- 処理が非効率になり、放流できず生産停止のリスクが生じる

- 処理後の汚泥が増加し、処分費用が膨らむ

こうした問題は、「現状が当たり前」という認識により、見落とされがちです!

しかし、処理プログラムを適正化することで、これらのリスクやコストを確実に低減することができますよ。

排水処理プログラム見直しによるコスト最適化の方法

排水処理の改善は、まず「今、どのような水が流れてきているのか」を把握することから始まります。そのうえで、薬剤の投入量や処理装置の稼働条件を再設計することが、最適化のカギとなります。

こうした調査によって、薬剤使用量の削減や、処理工程への負荷が低減されます。

改善のステップとポイント

プログラムの見直しポイント5つ

- 現状の排水処理のヒアリングとデータ取得

現状のプログラムの処理状況を確認する - 水質分析による現状把握

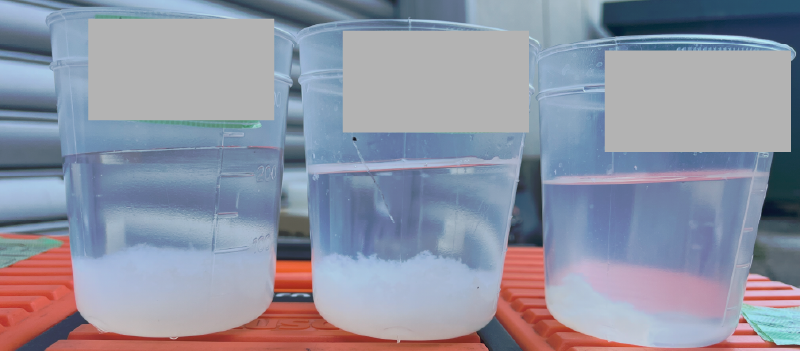

現在の排水・処理水の水質分析を行い、設計当初と比較確認 - 薬剤(PACなど)の注入量の見直し

現状処理と改善処理をビーカーテストを行うことにより確認 - 前段処理でのpHや凝集効率の最適化

センサの校正、処理状況の確認 - 改善後の検証と持続的なモニタリング体制構築

ビーカーテストの結果をもとにフィールドテストを行い切替え、その後運用管理を行う

このように段階的に見直すことで、薬剤使用量の最小化と処理効率の向上が実現します。

事例紹介

PAC注入量を1/3に削減し、年間130万円のコスト削減に成功

愛知県刈谷市 自動車部品製造工場様

問題点

ある工場では、排水処理プログラムが古いままで、PAC注入量が過剰でした。

現地調査と分析を行った結果、実際には従来の1/3のPAC量で適正処理が可能であると判明しました。

改善内容

調査の結果、PACの注入量を削減しても、凝集効果を維持できることが確認されました。この削減により、年間で約130万円の薬剤コストをカット。

さらに、PAC由来の汚泥量も減少し、処分費用の軽減にも貢献しました。

今回の改善は、処理全体のバランスを見直した成果であり、特定の不具合箇所だけでなく、システム全体を包括的に見直したことが成功につながりました。

お客様からの声

生産設備が更新されて、排水の汚れ自体も減っているのは分かっていたが、排水処理をどのようにすればよいのかが分からなかったため、そのままにしていました。

今回調査していただいて、PACの使用量削減はもとより、中和に使用していた苛性の使用量も併せて削減することができ、大幅にコスト改善することができたので、これを機に関係する他の処理も見直しをしたいと思います。

よくある質問

最低でも年1回、設備や生産内容に変更があった際には、必ず実施することをおすすめします。

簡易水質検査キットやpH計などで目安は確認できますが、精度の高い分析は専門機関やコンサルタントへ依頼することをおすすめします。

汚泥削減、処理負荷の軽減、放流トラブルの未然防止など、長期的な運用メリットにつながります。

お役立ち資料ダウンロード

工場ペディア編集部からのメッセージ

排水処理の“今のやり方”に疑問を持つことが第一歩

排水処理は、多くの工場において「長年変わらず行っている作業」として定着していることが少なくありません。

しかし、生産設備や製品が変化すれば、その影響は確実に排水水質に現れます。過去に最適だったプログラムが、現在の条件でも最適であるとは限らないのです。

排水処理プログラムを見直すことで、薬剤使用量の削減や汚泥発生量の低減といった、すぐに数字に表れる改善が可能になります。処理負荷の見える化や、担当者の判断基準の明確化にもつながり、工場運営の安定性を高める重要な取り組みです。

「このままでいいのかな?」という視点で、一度立ち止まって見直すことが、トラブルを未然に防ぐための最も効果的な一手です。今こそ、現場の“当たり前”を見直し、確かな改善を目指してみませんか?

この記事を監修した人

谷川 暢

豊安工業株式会社 アクアエンジニアリング部

資格:一級ボイラー技士、ボイラー整備士、1級管工事施工管理技士、第二種電気工事士

得意分野:蒸気ボイラー熱源設備、水処理設備

2000年に入社後、ボイラーの点検・メンテナンスを経て、蒸気ボイラー熱源設備の施工管理を担当。2020年に水処理設備関係業務へ転向。機器の修理・メンテナンス、蒸気配管の管工事施工管理に豊富な経験があり、機械製造工場や食品工場など、蒸気およびエネルギーを使用する企業の対応を行なっている。