今年から省エネ担当になったんですが、去年、太陽光発電を導入したばかりで、今年は何をすればいいか困っています・・・ 省エネのネタはありませんか?

エア漏れ対策は済んでいますか?

定番の対策ですが、効果が出やすいですし、意外と見落としている場合も多いです。

エアは漏れても害がないので、ほったらかしにしてます。

どこから漏れているかもわからないので、見つけるのに手間がかかりそうですね。

エア漏れは、漏れているところからお金を捨てているようなものです。

積み重なると、年間数百万円もエア漏れのために支払っていたケースもあるほど。

エア漏れ量を測定すると損している金額もわかるのでおすすめの省エネ対策ですよ。

こんな時は要注意!?エア漏れ対策チェックリスト

一つでも当てはまる場合は、エア漏れ対策を検討しましょう。

- 非稼働時にシューシュー音がする

- 非稼働時に流量計の値が高い

- 長い間取り替えていないホースがたくさんある

- コンプレッサーが頻繁にON・OFFを繰り返す

- 必要なエア量がわからないので、足りなくなったら、コンプレッサーを増設している

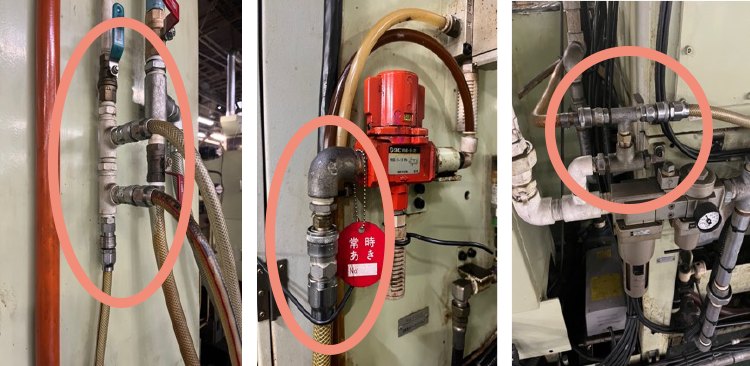

特にエア漏れをおこしやすいところはここ!

エア漏れが明らかな場合、まずはこれらの箇所から調べてみましょう。

エア漏れ量の簡単な確認方法

1.流量計を設置

コンプレッサー吐出側に流量計を設置します。

2.エア流量を測定

工場、ライン稼働停止時にコンプレッサーを起動し、エアを配管内に充填させてから、瞬時流量を読み取ります。

3.エア漏れ量の算出

読み取りした瞬時流量と、年間の稼働時間を積算すると、年間のエア漏れ量が算出できます。

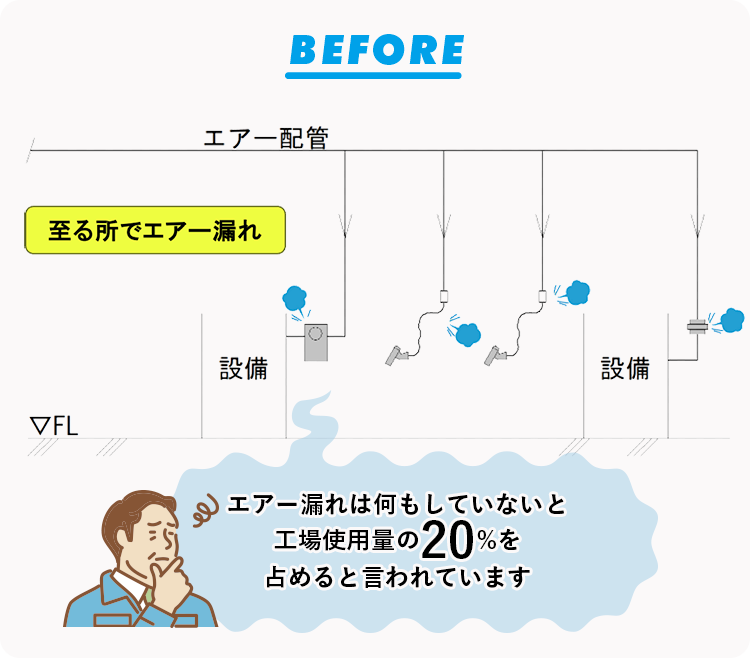

工場のエアは、平均で20%程度が漏れていると言われています。仮に、37kWのコンプレッサーの1年間の電気料金(※)が400万円だとすると、80万円もエア漏れに払ってしまっていることになります。

※想定コンプレッサー:37kW・吸い込み絞り制御器 年間運転時間:6000h 電気料金:19円/kWh 運転圧力:0.7MPa

エア漏れ率がさらに高かったり、コンプレッサーを複数台使用している場合などを考えると、エア漏れでかなりの無駄づかいをしてしまっていることになりますね。

エア漏れ管理で、定期保全を効率化

お金をかけてエア漏れ調査や修理をしても

知らない間に元通り

せっかくコストをかけてエア漏れを修理しても、「もう大丈夫」と思って管理を怠ると、部品の劣化などで気づけば元の状態に逆戻りしてしまいます。

修理した後に、エア漏れ管理をしておくといいですよ。

エア漏れ点検は定期保全事項です。

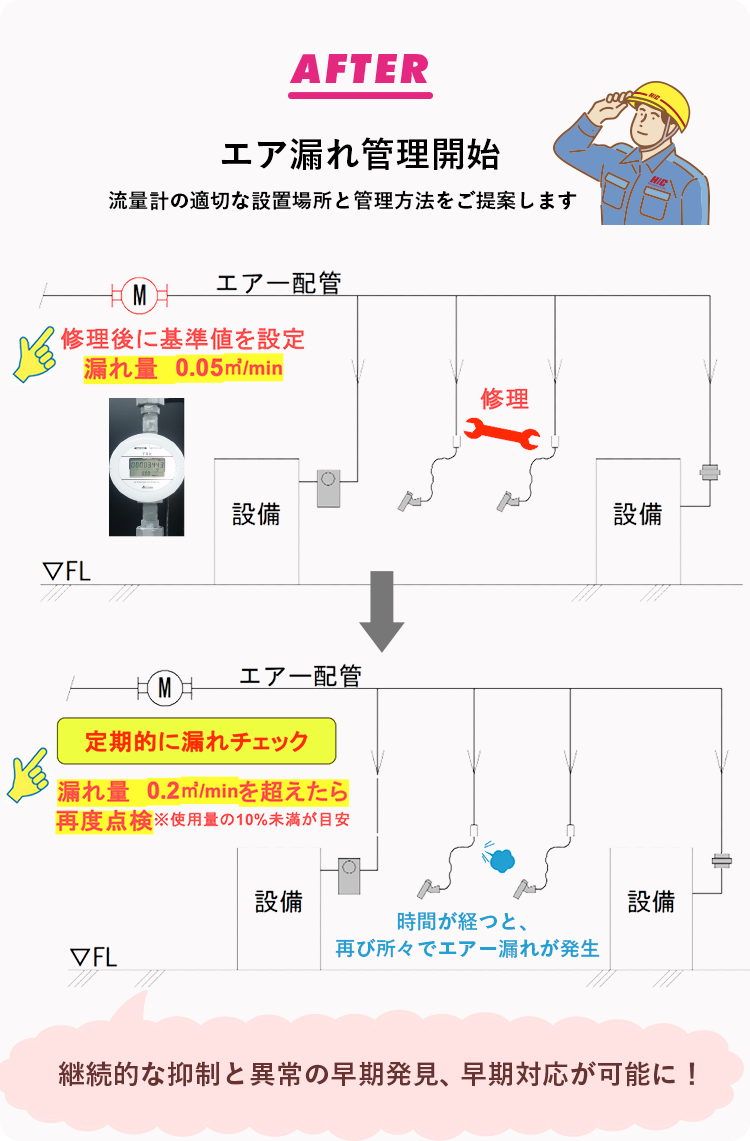

エア漏れ管理のすすめ

エア漏れ対策の第一歩!

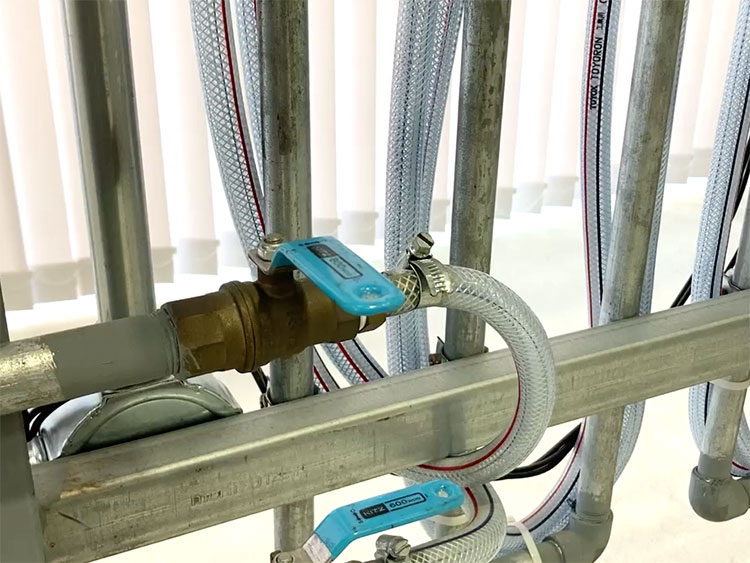

流量計を設置して漏れ量を管理

エア漏れ調査、修理を行った際は同時に、流量計を設置し、エア漏れ量を管理することをおすすめします。

流量計には、時間帯ごとの使用量の変動も把握できるものがあるため、漏れ量が多い時間帯や範囲も特定できます。

また、電池駆動式なら設置も簡単で、初期導入費も抑えられます。

漏れ量基準値の設定で継続的なエア漏れ抑制と

異常の早期発見・早期対応が可能に!

流量計を設置した範囲ごとに、漏れ量の基準値を設定し、超過したら点検するというサイクルを作ることが重要です。

例えば、漏れ量が稼働時における平均エアー送気量の5%を超えたら点検のタイミングとするなど、数値で判断できるようにしておくとよいでしょう。

広範囲のエア漏れ調査はコストも上がりますが、流量計で範囲を絞りこむことで、無駄なコストをかけずにエア漏れ箇所を特定できます。

非稼働時用の閉止バルブを設置する事で、さらに漏れを抑制できます。

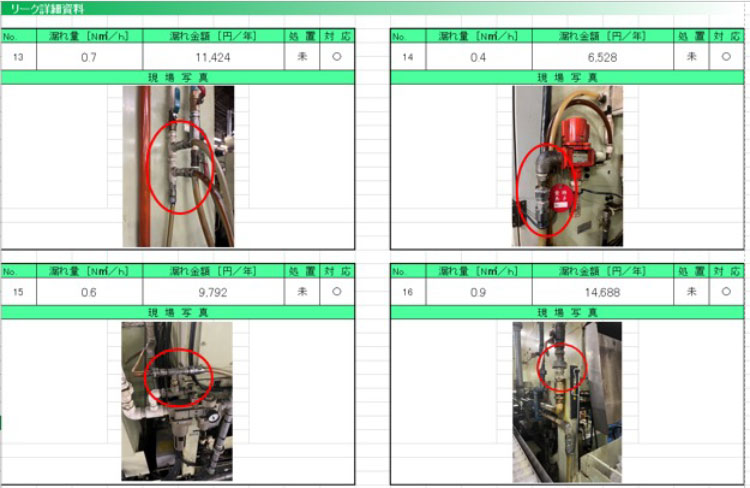

ここからは、豊安工業がエア漏れ診断を行った実例で、エア漏れ対策の省エネ・改善効果を見ていきましょう!

エア漏れ改善の成功事例2選

意外と侮れないエア漏れ損失!

診断から報告書作成まで

エア配管の接続部を中心に、約400㎡あたり18カ所のエア漏れを発見

愛知県半田市

施工規模:およそ400㎡で18箇所

エア漏れ調査:1人×1日 50,000円

改善工事:お客様にて修理

年間損失:163,200円

年間CO2削減量:およそ4t‐CO2/年

省エネ対策を進めていますが、エア漏れ改善は未着手だったので、診断をお願いしました。

ホースやカプラ、継手などの接続部品からエア漏れしていることがほとんど。補修や部品交換などを自社で進めていく予定ですが、エア漏れの損失額が大きかったことに驚きました。

報告書は、どこで、どれくらいエア漏れしているかがわかりやすく、助かりました。

1エリアの年間漏れ額18万円!

簡単、安価なエア漏れ改善で損失防止

1箇所ずつエア漏れ量を測定

計算シートを使って年間損失額に換算

愛知県岡崎市

施工規模:およそ500㎡で40箇所

エア漏れ調査:2人×1日 90,000円

改善工事:お客様にて修理

年間損失:180,637円

年間CO2削減量:およそ5t‐CO2/年

エア漏れ診断をお願いしたところ、1エリア内(約500㎡)の40箇所からエア漏れしていることが判明。漏れ箇所が意外と多いことをはじめて知りました。

ホースやハンドルなどの接続部だけでなく、シリンダー・プレス・減圧弁・電磁弁などは、本体がエア漏れを起こしているとのこと。機械内部でエア漏れを起こしているところもありました。

エア漏れ量を損失金額に換算してもらうと、このエリアだけで年間約18万円もの損失があることを把握できたため、すぐに自社で修理を行うことにしました。

エア漏れは複数個所あることがほとんどで、思わぬところから漏れていることも。専門の探知機を使って工場内をくまなく調べなくてはならないので、専門業者にお願いしたほうが効率的です。

エア漏れ調査〜

改善工事の流れ

ここからは豊安工業が検査をする場合の、エア漏れ改善工事の流れを紹介します。

参考にしてみてくださいね!

1.現地調査

エア漏れ音、コンプレッサーの状態、設備使用状況などをご担当者様のご同行のもと現地調査をします。

2.検査費用・日数の見積ご提出

現地調査内容や、ヒアリング内容をもとにお見積りをご提出します。流量計の設置および適切な設置場所と管理方法をご提案させていただく場合もあります。

3.エア漏れ箇所探し(稼働日以外)

専用検知器で、エア漏れ箇所を発見していきます。流量計であらかじめ範囲を絞り込んでおくとコストが抑えられます。

4.調査レポートのご提出

エア漏れしている場所や漏れている流量、省エネ効果などをレポートで見える化。同時に修理のお見積りも提出します。

5.修理方法のご提案

ご予算や人工などのご状況に応じて、内製で修理する方法や、償却年数を考慮した進め方など、お客様にとってベストになるような修理方法を提案させていただきます。

6.修理(稼働日以外)

ホースやカプラなどの部品の取替や、各種テープ、特殊材などを使って修理していきます。事例のように、自社で行っていただくことも可能です。

よくある質問

コンプレッサーが動いていればエアが作られるため、漏れを検知できますが、他の機械の音やエアガンなどの音が混じると、正確な位置を検知できなかったりするため、コンプレッサー以外は稼働していない状態でのエア漏れ検知をお願いしています。

工場の大きさ、設備状況に大きく左右されますが、100㎡で3か所程度はあると思います。

実際に耳で聞こえない程度のエアー漏れも多くあります。

エア漏れ箇所から発生する40kHz付近(非可聴帯域)の超音波を、検知器で1カ所づつ地道に検知していきます。

大変申し訳ありません。検知することはできません。

水配管等の漏れも同様に検知できません。

コンプレッサーの吐出側に流量計が設置されていれば、工場非稼働日に確認して、簡単に損失金額に換算し把握することができます。

不明点ございましたら、気軽にお問い合わせください。

はい、大丈夫です。

漏れ箇所の写真等を報告書としてお渡し致します。

はい、もちろんです。

エア漏れ調査の際に、流量計の設置および適切な設置場所と管理方法をご提案させていただきます。

ご不明点等ございましたら、気軽にお問い合わせください。

お役立ち資料ダウンロード

エア漏れ測定の体験ができるショールーム

調査方法からコスト削減の算出まで

豊安工業では、工場のコンプレッサーからエア設備までをショールーム内に再現しました。実際にエア漏れを再現し、どこから漏れているかを検知器を使って測定体験ができます。省エネの効果も金額換算されて表示されるため、より現実性のあるデモ体験が可能です。

ご希望の企業様なら、どなたでもご見学いただくことができます。エア漏れに関する相談も受け付けていますので、お気軽にご参加くださいね!

工場ペディア編集部からのメッセージ

害がないから見落としがち!

電気代やCO2排出量の削減には、エア漏れ対策がおすすめ

省エネのアイデアが浮かばずに困っていたり、エア漏れ対策してからしばらく経っていることも多いのではないでしょうか。

エア漏れは、エアそのものに害がなかったり、生産ラインが止められなかったりするため、後回しにしがちだと思います。また、エア漏れしている状態が通常だと思ってしまい、気にもしていなかったという話もよく聞きます。

エア漏れ対策のメリットは電気代やCO2削減など、様々です。漏れていること以外にデメリットがないと言えるくらい効果が高いので、ぜひ現場全体で取り組んでみてはいかがでしょうか。

この記事が、現場の環境を少しでも改善したいというあなたの思いを実現するヒントになれば幸いです。

この記事を監修した人

石井 建作

豊安工業株式会社 第1プラント管理部

資格:エネルギー管理士、管工事施工管理技士1級、給水装置工事主任技術者、消防設備士甲種1類

得意分野:給排水衛生設備工事

給排水設備、冷却水設備、エアー設備、蒸気設備等の知識に精通。また、プラントにおける熱エネルギー管理について社内やお客様向けの勉強会を行い、教育活動にも携わっている。専門分野は、クーリングタワー、チラー、ポンプ等の冷却水設備工事。主に三河地区の自動車部品工場等の製造業の給排水設備工事及び省エネ・CO₂削減提案を手がけている。