最近、導入した自動給水ポンプユニットなんですが、設置してからほとんど点検できていなくて…

エラー表示にも気づかず、いつの間にか停止していたこともあって、正直どこを見ればいいのか分からないんです。

そうなんですよね!

ユニットタイプは制御が一体化されているので扱いやすい反面、点検箇所が見えにくいところがあります。ただ、点検をしないまま運転を続けると、性能の低下や突然の停止につながりやすくなります。

たしかに、止まってから気づくのは困りますね…

日常的に見ておくポイントが分かれば安心できそうです。

それなら大丈夫です。

今回は、自動給水ポンプユニットを使ううえで、日常点検のポイントや停止トラブルを防ぐための注意点を分かりやすくお伝えしますね!

点検を怠ると止まる?自動給水ポンプの意外な盲点

自動給水ポンプユニットは、省エネ性や自動制御が備わった便利な設備です。しかし、その「ユニット型」の構造が、逆に点検を見落とす原因になることがあります。点検箇所が分かりにくいまま運転を続けてしまうと、エラー表示に気づかず、いつの間にか停止していた…といったトラブルにつながることも少なくありません。

まずは運転状態を可視化と点検項目を明確に!

保全の観点では、運転状態を可視化することや点検項目を明確にしておくことが重要です。これらが不十分だと、給水停止という重大なトラブルを引き起こすこともあります。

この記事では、工場での安定運用と省エネ・CO2削減効果をしっかり発揮させるために、自動給水ポンプユニットの自主点検で押さえておきたいポイントを紹介します。

ユニット型ポンプの特徴と点検の盲点

ユニット型の自動給水ポンプは、インバーターなどの制御装置とポンプ本体が一体化しており、設置や運転管理がしやすい点が大きなメリットです。

しかし、その構造上、外から確認できる点検箇所が限られているため、日常点検が後回しになりやすいという課題があります。

インバーター部の異常や流量の低下、消耗部品の劣化に気づかないまま運転を続けてしまうと、エラー表示を見逃し、「水が出ない」「ポンプが停止した」といったトラブルに直結することがあります。

それに、日常点検がルーティン化されていない現場では、「壊れるまで放置」というケースになりがちで、保全の観点では注意が必要です。

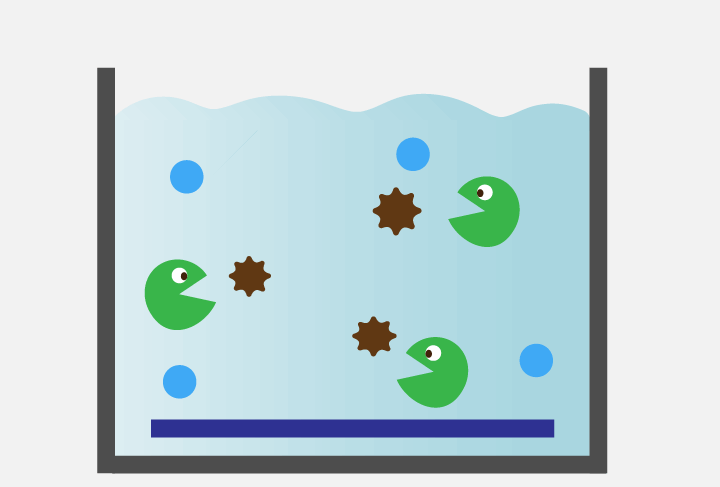

自動給水ポンプユニットの構造と基本動作を理解する

点検に入る前に、自動給水ポンプユニットがどのような構成で動いているのかを把握しておくことが重要です。構造と動作原理を理解しておくことで、負荷がかかりやすい部位や、定期的に確認すべきポイントを明確にできます。

制御一体型ポンプの構造と制御方法

自動給水ポンプユニットは、主に以下の部品で構成されています。

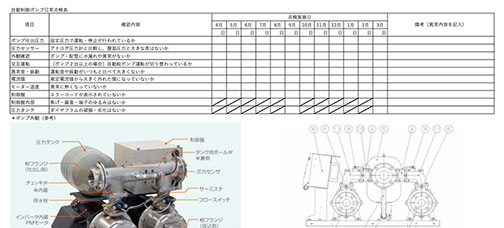

自動給水ポンプユニットを構成する部品

・ポンプ本体・インバーター制御部・圧力センサー

・逆止弁・圧力タンク・フローセンサー

水圧の変動に応じてインバーターがポンプの回転数を自動調整し、必要な流量を確保しながら省エネ運転を行います。

その一方で、制御部の誤動作=ポンプ全体の停止につながるという特性もあり、電装系の点検が欠かせません。

点検で注意したい代表的なトラブル要因

- 圧力センサーの異常…圧力が正しく検知できず、水圧不足や断水を引き起こす

- 逆止弁の摩耗…逆流が発生し、安定した給水ができなくなる

- 圧力タンクの膜の破損…ポンプの起動・停止が頻繁になる「チャタリング」が発生し、最終的には停止に至る。

- フローセンサーの劣化…水の流れを感知できず、空運転と誤判定され、ポンプエラーで停止

このように、ユニット型ポンプは部品同士が密接に関係しているため、一部の不具合が全体の停止に直結しやすい構造になっています。

そのため、日常点検では電装系・流体系の両面を意識することがポイントです。

点検不足が引き起こす停止トラブルと省エネ効果の低下

自動給水ポンプユニットを「設置して終わり」にしてしまうと、エラーの見逃しや、消耗部品の劣化に気づかず運転トラブルを引き起こす原因になります。特に稼働時間が長い設備では、定期的な点検・整備が行われていないことで、省エネ性能やCO2削減効果が発揮できていないケースも少なくありません。

点検しないことによる具体的なリスク

5つのリスク

- インバーターの異常停止

- 圧力センサーの誤動作

- 消耗部品の摩耗(パッキン、シールなど)

- ユニット全体の停止による給水不良

- 圧力タンク内の膜破損による運転・停止が繰り返されるチャタリング

これらのリスクは、いずれも「定期的な点検」を怠ることで起こるトラブルです!

特に省エネ型設備は正常運転を前提にしているため、目に見えない劣化が効率の低下に直結するのが問題です。

自主点検のすすめ!点検すべき箇所と計画的なメンテナンス

トラブルを未然に防ぐには、定期的な自主点検が鍵です。点検内容を明確にし、スケジュール化することで、安定稼働と省エネ効果の維持が可能になります。

点検チェックリストと推奨点検スケジュール

部品交換時期(目安)と劣化時に起こりうる症状

| 部品 | 交換目安 | 劣化時に起こる症状 |

|---|---|---|

| 圧力タンク | 約3年 | ポンプの起動・停止が頻繁になる(チャタリング) |

| 制御基板 | 約5年 | ポンプ停止・エラー表示 |

| 圧力センサー | 約5年 | ポンプが動かない/停止しない |

| フロースイッチ | 約3年 | 流量検知不良によるエラー停止 |

| インバーター | 約5年 | エラー表示・ポンプ停止 |

| 逆止弁 | 約5年 | 圧力が安定しない・逆流が起こることがある |

| メカニカルシール | 約1年 | ポンプ本体からの水漏れ |

| モーターベアリング | 約3年 | 異音・焼き付きによるモーター停止 |

| 減圧弁 | 約3年 | 圧力が高すぎる/低すぎるなど安定しない |

点検記録の重要性

点検時に異常に気づいた場合は、必ず記録を残してください。

記録が蓄積されることで、故障原因の特定や対策が早くなります。

- 異常の頻度

- 発生状況

- 傾向や原因の推定

圧力タンクはキャップを外し、中の出っ張りを押した際、水が出てきたら膜が破れている証拠です。

点検不足でポンプより水漏れ、その後の対応と効果

実際に、定期点検を怠ったことでトラブルが発生した工場の事例を紹介します。

停止トラブルを機に、点検体制を見直した事例

愛知県 食品工場様

問題点

導入後5年が経過した自動給水ポンプユニットに水漏れが発生し、屋外のポンプカバーを外して確認したところ、ポンプのメカニカルシールから水が漏れていることが判明しました。

お客様から修理依頼を受け、メカニカルシールを交換しましたが、試運転を行うと運転と停止を繰り返す「チャタリング」が発生していました。

改善内容

原因を調べた結果、圧力タンクのダイヤフラムが破損しており、その影響でポンプの起動・停止が頻発、結果として消費電力が増加。

本来は省エネのために導入した設備が、点検不足により逆効果になっていました。

その後、圧力タンクを交換し、運転状態を確認したところ、ポンプの起動・停止サイクルが安定し、導入当初の効率に回復しました。

そこで、「水漏れ→故障→緊急対応」という対処型保全から、予防型保全へと体制を切り替えることができました。

- 月1回の自主点検の実施

- 半年~1年ごとの定期点検スケジュールの設定

お客様の声

導入以来一度も点検しておらず、ポンプが水漏れをして、初めてポンプ点検の重要さに気づきました。

今後は点検頻度を決めてポンプ点検を行い、正常な状態で運転できるように努めていきたいと思います。

よくある質問

基本的には月1回の点検が推奨されますが、稼働頻度や運転時間に応じて調整しましょう。

圧力タンクや基盤などは半年に1回、圧力測定や、絶縁抵抗などを測定できると良いです。

点検の推奨頻度は、メーカーの取扱説明書に記載されていますので、まずはそちらをご確認ください。

もし取扱説明書が手元にない場合や、前回整備した時期が不明なポンプであれば、いったん点検を実施することをおすすめします。

操作盤面にエラー表示が出た場合は、まず取扱説明書でエラーコードの内容を確認してください。

最近の機種では、蓋やカバーの裏面にエラーコード一覧が記載されていることがあります。

また、機種によってはクラウド上に異常履歴が保存され、スマートフォンやPCで確認できるタイプもあります。いずれにしても、最初に取扱説明書を参照することが大切です。

お役立ち資料ダウンロード

自動制御ポンプ日常点検表

工場ペディア編集部からのメッセージ

点検で守る、安心・省エネの運転体制

自動給水ポンプユニットは、工場にとって欠かせないインフラ設備です。CO2削減や電力消費の低減を目的に導入された設備であっても、適切な点検や保守が行われなければ、その効果を十分に発揮することはできません。

今後の設備管理においては、「見える化」「点検のルール化」「記録の蓄積」を行い、持続可能な省エネ運転の実現を目指しましょう。点検はコストではなく、トラブル防止と効率運転への投資と捉えることが重要です。

この記事を監修した人

高須 康太郎

豊安工業株式会社 第2プラント管理部

資格:管工事施工管理技士 1級

得意分野:給排水衛生設備工事

製造業を中心とする食品工場や自動車部品工場、中小企業から1部上場企業まで幅広いクライアントの建物の改修や新築工事における給排水衛生設備工事を多く経験している。社内での教育活動やお客様向けの勉強会においても、その専門知識を活かし給排水衛生設備工事について指導している。