今使っているコンプレッサがだいぶ古くなってきたのですが、ただ同じ機種に更新するだけで良いのでしょうか?

昔と環境も変化し、工場全体の運用効率やコスト削減も考えると、単純に同じ機種に更新するだけで良いかどうか見直しを検討する必要があると思います。

そうなのですね。具体的にはどのようなポイントを見直すべきですか?

まずは現状の使用状況やコンプレッサの能力をしっかりと把握し、最新の技術や法規制に対応することが重要です。これにより、費用削減や運用効率の向上が期待できます。

国の補助金を活用することで、コストを抑えることもできますので、解説していきますね。

コンプレッサ更新時の重要なポイントとは

コンプレッサの更新は、単なる機器交換にとどまらず、工場全体の運用効率やコスト削減に大きな影響を与える良い機会となります。更新のタイミングを正しく捉え、最新技術や補助金の活用、法規制への対応をすることで、設備の運用を最適化し、電力量の削減などのメリットが期待できます。コンプレッサ更新時に考慮すべきポイントをご紹介します。

コンプレッサの更新サイクルと適切な時期

コンプレッサ更新時に考慮すべきポイント

一般的に、コンプレッサは8年~15年で更新されることが多いですが、使用状況や劣化具合によっては早めの更新が必要になる場合もあります。

部品供給は10年程度で終了することが多く、それを過ぎると部品の調達が難しくなる可能性があります。

故障が増えてきた、あるいは古くなってきたと感じたら、まずは現在使用しているコンプレッサの能力や使用状況を把握し、最新の省エネ技術やIoT化、補助金活用の選択肢を検討することが重要です。

コンプレッサ更新によるコスト削減のチャンス

更新時には、単に古い機器を新しいものに交換するだけでなく、工場全体の運用コストを見直す絶好の機会でもあります。

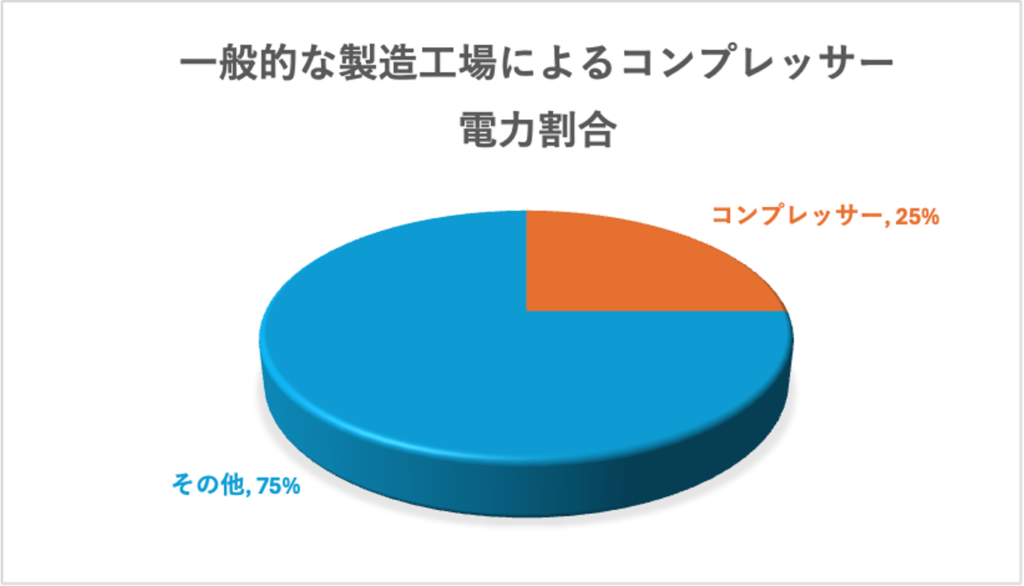

特に、コンプレッサは工場全体の電力使用量の20%~30%を占めることが多いため、更新に合わせて改善を行うことで、非常に大きな省エネ効果が期待できます。

補助金の活用とイニシャルコスト・ランニングコストの比較

長期的なランニングコストの把握が重要

更新時のコストを抑えるために、補助金を活用できる場合があります。これにより、イニシャルコストを削減し、初期投資負担を軽減できます。上記のようにコンプレッサが使用する電力は大きいため、国として電力削減に取り組む企業に対し、補助金を活用できるようにしています。

更新時には、ランニングコストも同時に見直すことが必要です。配管の改善や複数台のコンプレッサの台数制御、インバーター制御を取り入れることで、運用中の電気代を大幅に削減できる可能性があり、トータルでの費用削減につながります。

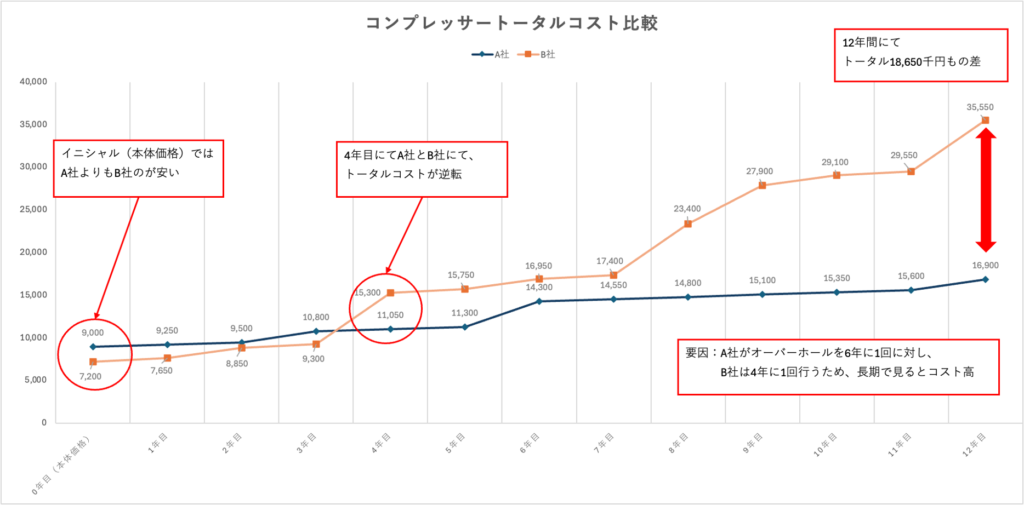

年間にかかるコンプレッサのメンテナンス費も重要なポイントです。コンプレッサの購入金額だけでなく、年間のメンテナンス費や10年後の総コストを計算し、長期的なランニングコストを把握しておくことが大切です。

トータルコストでこんなにも差が生まれるんですね!どのくらいコストが下げられるか気になってきました。

更新時に見直すべき運用と配管見直しの重要性

コンプレッサを更新する際は、機器の交換に加え、コンプレッサの運用方法や配管の見直しが重要なポイントです。

リスク回避と効率的な運用

工場の稼働状況に合わせて複数台のコンプレッサを制御することで、リスクを分散しながら効率的に運用できます。定速機に加えてインバーター機を設置すれば、必要に応じたエアー量を供給できるため、稼働時の無駄を削減し、エネルギーの最適化が可能です。また、万が一故障が発生しても、他のコンプレッサがバックアップとして機能するため、生産停止のリスクを最小限に抑えることができます。

さらに、食品工場などエアーの質が求められる環境では、オイルフリー(油分を含まない)コンプレッサを導入し、油分などの不純物が混入するリスクを低減することが重要です。

本体から先の配管を見直すことで、無駄な圧力損失を減らすことができ、

それによる送気ロスを抑えることで、省エネ効果が高まる可能性もあります!

コンプレッサに関わる法規制の対応

コンプレッサを設置する際には、届出が必要な場合があります。新たに7.5kW以上のコンプレッサを設置する場合、騒音規制法や振動規制法の届出が必要です。各都道府県や市町村の条例によっては、7.5kW以下のコンプレッサでも届出が求められる場合があります。

さらに、ドライヤー付きコンプレッサを設置する場合はフロン排出抑制法が適用され、エアータンクは第2種圧力容器に該当する可能性があります。コンプレッサのドレン水に関しては、水質汚濁防止法や下水道法の対象となります。更新時にはコンプレッサの能力向上や付帯設備の追加を行うことも多いため、各種法規制に対応することが必要です。

特定施設の例(愛知県の場合)

| 騒音規制法 | 振動規制法 | 条例(騒音) | 条例(振動) | |

|---|---|---|---|---|

| 原動機の定格出力等 | 原動機の定格出力等 | 原動機の定格出力等 | 原動機の定格出力等 | |

| 送風機(及び排風機) | 7.5kW以上 | 対象外 | 3.75kW以上 | 3.75kW以上 |

| 圧縮機 | 7.5kW以上 | 7.5kW以上 | 3.75kW以上 | 3.75kW以上 |

| 冷凍機(ドライヤー) | 対象外 | 対象外 | 3.75kW以上 | 3.75kW以上 |

騒音規制法・振動規制法の見直し(R4/12/1 施行)

| 改正前 | 改正後 | ||

|---|---|---|---|

| 騒音規制法施行令 別表第1第2の項 | 空気圧力機及び送風機 (原動機の定格出力が7.5kW以上のものに限る) | 空気圧縮機(一定の限度を超える大きさの騒音を発生しないものとして環境大臣が指定するものを除き、原動機の定格出力が7.5kW以上のものに限る)及び送風機(原動機の定格出力が7.5kW以上のものに限る) | |

| 振動規制法施行令 別表第1第2の項 | 圧縮機 (原動機の定格出力が7.5kW以上のものに限る) | 圧縮機(一定の限度を超える大きさの騒音を発生しないものとして環境大臣が指定するものを除き、原動機の定格出力が7.5kW以上のものに限る) | 工場及び事業場における通常の稼働において当該機器から5メートル離れた地点における振動が60デシベルを超えないものとみなされるものとして、機器の圧縮方式がスクリュー式のものとする(告示予定) |

コンプレッサの比較ができるショールーム(入場無料)

コンプレッサ更新によるCO2削減効果

豊安工業には、ショールームがあり、コンプレッサの比較(定速機とインバーター機)配管の省エネにつながる手法、IoT化まで展示されています。実際のデータを目で見ることにより、省エネにつながる仕組みを実感していただける展示となっております。

実際の環境を再現したショールームで体感していただけると、具体的な導入イメージが沸くと思いますので、是非一度、スマートファクトリーまでお越しください。

よくある質問

一般的には8年~15年での更新が推奨されますが、設備の使用頻度や劣化状況に応じて判断することが重要です。

定期点検以外で故障が増えてきた場合や、点検業者から更新時期の提案があった場合、または部品供給期間が過ぎている場合など、修理ができなくなる前に、10年を目途に早めの更新を検討することをお勧めします。

はい、場合によっては補助金を活用できることがあります。補助金の条件や申請方法については、当社にご相談ください。

ただし、補助金を活用する際は、決められた日程に従って計画を進める必要があります。

たとえば、ある補助金では、公募が5月~6月頃に行われ、必要書類を提出し、審査を受けて8月頃に交付の可否が決定されます。交付が決まった場合は、翌年1月末までに更新を完了させる必要があるため、必ずしも都合の良い日程で工事ができるとは限りません。更新予定の1年半~2年ほど前から準備を進めておくことが大切です。

更新の進め方がわからない場合は、まず当社にご相談ください。

現状の把握から最適なコンプレッサの提案、補助金の活用まで、お客様をしっかりとサポートいたします。

スマートファクトリーでの展示も行っておりますので、見学をご希望の際はお問い合わせください。

お役立ち資料ダウンロード

工場ペディア編集部からのメッセージ

コンプレッサ更新で工場の未来を変える

コンプレッサの更新は、単なる機器交換にとどまらず、工場全体の運用効率やコスト削減を図る良い機会です。特に、省エネ技術やIoT化の進展により、最新のコンプレッサはより効率的で環境に優しい運用が可能です。更新を検討する際は、イニシャルコストだけでなくランニングコストも考慮し、補助金などを活用して、トータルでの費用対効果を最大限に引き出しましょう。また、CO2削減や低炭素社会への取り組みは、企業の競争力を高める重要な要素です。最適な更新計画を立て、持続可能な工場運営を目指しましょう。

コンプレッサの更新をお考えの際は、まず現状把握から始め、上記の内容を参考にしてみてください。ご相談の際は、ぜひ当社にお声掛けください。

この記事を監修した人

高須 康太郎

豊安工業株式会社 第2プラント管理部

資格:管工事施工管理技士 1級

得意分野:給排水衛生設備工事

製造業を中心とする食品工場や自動車部品工場、中小企業から1部上場企業まで幅広いクライアントの建物の改修や新築工事における給排水衛生設備工事を多く経験している。社内での教育活動やお客様向けの勉強会においても、その専門知識を活かし給排水衛生設備工事について指導している。