最近、蒸気配管の点検中に蒸気漏れを見つけたのですが、それが先日パッキンを交換したばかりの接続部だったんです。なので、どこの何が悪かったのか分からなくて…

なるほど。

蒸気配管の漏れは、「接続方法」、「パッキンの材質」、「接続部の接地面の状態」など、複数の要因が関係しています!特に蒸気は高温・高圧のため、施工ミスや材料の選定ミスでも漏れにつながりやすいのです。

パッキン交換だけで安心していましたが、接地面の状態や材質、接続方法まで確認すべきポイントがあるなんて知らなかったです…

そのあたりを見直すために、どこをチェックすればいいのか教えてください!

蒸気漏れはコストの増加だけでなく、やけどや機器損傷など二次災害の原因にもなりますよ。

今から正しい知識と点検方法を身につけて、トラブルを未然に防ぎましょう!

蒸気配管の漏れはなぜ起こる?

蒸気漏れの主な原因は、設計・施工・材料選定にあり!

蒸気配管は高温・高圧で使用されるため、設計や施工の不備が漏れにつながります。

例えば、ドレン処理の不足によってウォーターハンマーが発生しやすい配管設計になっている場合や、配管口径に対して不適切な接続方法を採用しているケース、さらに使用するパッキンやシール剤の選定ミス、施工不良など、原因は様々です。

1、蒸気ドレンを理解した配管設計ができていない

蒸気を使用する場合、ドレン(凝縮水)の発生は避けられません。

そのため、ドレンを確実に排出するためのドレントラップ(スチームトラップ)の設置はもちろん、配管経路での高低差をできるだけ少なくする設計が重要になります。

特に、いわゆる鳥居型(トラップされやすい形状)の配管設計は避けなければいけないポイントです。

この点を意識して設計するだけでも、ドレン滞留による配管内の腐食や蒸気漏れ、ウォーターハンマーによる配管破損といったトラブルを未然に防ぐことができます。

2、流体特性に適した材料選定ができていない

蒸気は高温・高圧であるため、鉄やステンレスなど耐熱性に優れた金属材料を使用することが不可欠です。

流体の特性に合わない継手や管材を使用すると、温度や圧力に耐えきれず、そこから漏れが発生する恐れがあるためです。

蒸気配管施工における材料選定例

- 蒸気配管:配管用炭素鋼鋼管(SGP)

圧力選定基準:1MPa以下

※高圧の場合は配管用炭素鋼鋼管(STPG)を使用(1MPa以上〜10MPa以下)

配管・継手材質:黒鋼 - 蒸気ドレン配管:配管用ステンレス鋼管

蒸気ドレン配管については、SGP管で対応することもできますが、ドレンは酸性傾向を示すため、腐食対策としてステンレス鋼管の使用が望ましいです。

酸性傾向になる理由は、配管内に存在する空気層が酸化反応を起こし、錆の発生を伴って流体が酸性に傾くためです。この酸性ドレンが鉄管を腐食させ、結果的に漏れや劣化の原因となるのです。

パッキンの選定ミス・劣化

接続部に使用するパッキンは、流体の特性だけでなく、配管口径や使用環境も考慮して選定する必要があります。

誤った選定や経年劣化が進行すると、接続部の密封性が損なわれ、漏れにつながります。

施工における材料選定例

- 蒸気配管接液部:ボルテックスパッキン(外輪のみ)

※大口径の場合は内外輪仕様を推奨

選定した理由は、大口径配管では面圧が高く、外輪のみの仕様では過大な面圧により内部のフィラー部が座屈(変形)する恐れがあるからです!

おおよその目安として、配管口径80A以上では内外輪仕様が望ましいとされています。

弊社では、シートパッキンの使用は推奨していません!

どうしても使用する場合は、耐熱・耐圧性に優れる膨張黒鉛ガスケットを推奨します。

ただし、圧力がほとんどかからない、年1回定期的にパッキン交換実施するなどの条件であれば、シートパッキンの使用も問題ありませんよ。

問題①接続方法が適切でない

蒸気配管の接続には、ねじ込み接続と溶接接続があります。

配管口径に対して不適切な接続方法を選定すると、接続部から漏れが発生することがあります。

特に大口径配管ではねじ込み接続が適さない場合が多く、溶接接続を推奨します。

一般的な目安としては、配管口径50Aまでをねじ込み接続、それ以上は溶接接続とするのが望ましいです。

配管用ステンレス鋼管の場合は、25Aまでをねじ込み接続、それ以上は溶接接続とするのが基本です。

これは、ステンレスが熱膨張係数の材料が高いこと、温度変化によって接続部の応力が大きくなりやすいためです。

問題②シール材の使い方に問題がある

シール材の使用方法も漏れの発生に大きく影響します。

たとえば、シールテープの巻き数が不十分であったり、塗布するシール剤の種類が流体や材質に合っていない場合、接続部の密着性が低下します。

それに、施工者の技術的な習熟度や締め付けトルクの管理によっても仕上がりに差が出やすいポイントです。

施工時には、使用条件に応じたシール材の選定と適切な施工手順を徹底することが重要です。

見落としがちな施工時の注意点

接続部からの漏れ!小さな施工ミスの積み重ねによって発生することも

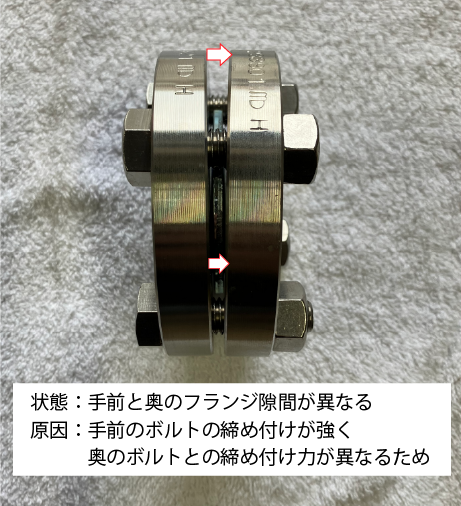

- フランジ締め付け時の片締めによるシール不良

- 締め付けトルク管理不足によるパッキン破損

- フランジ当たり面の清掃不足や傷の見落とし

一見些細な不備が、後に重大な漏れ事故や設備トラブルへと発展するリスクがあります。

施工時は、こうした基本的なポイントを確実に確認し、「小さなミスが大きな損失につながる」という意識で作業を行うことが重要です。

片締め、締め付けトルクの管理

片締めについて、締め付け時の順番や配管と配管の接続部隙間からどのように締めたらよいのかを理解することです。

最近は、電動工具の能力向上により、従来よりも強いトルクで締め付けられるようになっています。

そのため、ボルトの締めすぎによるパッキン破損や片締めが発生しやすくなっていることも。

重要な接続部では、トルクレンチを使用して正確にトルクを管理することで、漏れのリスクを低減できます。

それに、手工具による感覚を養うことも非常に大切です。

注意点①既設パッキン当たり面の状態確認・清掃不足

施工者が片締めや締め付けトルクの管理を適切に行っていても、既設パッキン当たり面の状態が悪い、または清掃が不十分であれば、漏れが発生する可能性は高くなります。

たとえ施工時に漏れが見られなくても、短期間で再び漏れが発生する恐れがあります。

このため、当たり面が腐食していないか、また旧パッキンの残りが付着していないかを確認したうえで施工することが重要です。

注意点②情報共有の不足

施工者ごとに手法や判断基準が異なり、最適な手順が統一されていない場合は、施工品質にばらつきが生じます。

安定した品質を維持するためには、施工マニュアルの整備や定期的な勉強会の実施など、情報共有と標準化の取り組みが重要です。

最新の材料を導入して検証してみる

「文明の利器」という言葉のとおり、新しい製品や材料は日々開発されています。

新たなシール剤やパッキンを導入し、実際の現場で検証することで、従来課題となっていた漏れの改善やメンテナンス頻度の削減など、より強固な設備環境を構築できます。

また、現場ごとのレビューを通じて効果の高い製品を蓄積・展開していくことも大切です。

よくある質問

小さな漏れでも、早めの修理が必要です。

放置すれば、年間を通して大きなエネルギー損失につながるだけでなく、漏れ箇所周辺での二次災害リスクも高まります。

早期に対応することで、結果的に安全性・効率性の両面で最良の結果につながります。

接続部を脱着した際は、パッキンの交換が原則必要となります。

ただし、使用材料によっては例外もあり、漏れ・硬化・変形が見られる場合のみ交換を行うケースもあるため、確認が必要です。

優劣はありませんが、口径や圧力が最も重要な選定基準となります。

見落とされがちですが、メンテナンス性を考慮して選定することも大切です。

基本的には、高圧・大口径の場合は溶接接続を推奨します。

工場ペディア編集部からのメッセージ

設備トラブルの未然防止と安定稼働のために

蒸気配管の接続部からの漏れは、わずかな量でも放置すれば深刻な設備トラブルや安全リスクにつながるケースも少なくありません。

蒸気は高温・高圧で扱いが難しく、事故や設備停止を引き起こす要因にもなり得るため、日常的な点検と適切な対策が欠かせません。

接続部の施工方法や材料選定、施工者間での情報共有など、基本を確実に実行することで保全精度は向上し、より強固で安定した設備環境を築くことができます。

何より、現場での小さな気づきや改善の積み重ねこそが、安定した設備運用とトラブルの未然防止につながります。

この記事を監修した人

近藤 完哉

豊安工業株式会社 メンテナンス部メンテ課

資格:一級ボイラー技士、第二種電気工事士、二級管工事施工管理技士、危険物取扱者乙種4類

得意分野:ボイラー、配管工事(蒸気)

メンテナンス部でボイラーや圧力容器の定期点検業務、配管工事に従事。

ボイラー点検後の予防保全や既設配管の改善工事を得意とし、多様な現場で経験を積みながら、お客様のニーズに応えるサポートを行っている。